【橡膠技術網(wǎng) - 行業(yè)資訊】

作者:仇國賢 2014年12月31日 來源:中國化工報

臨近年末,從新疆獨山子石化公司傳來消息:合成技術更新?lián)Q代讓溶聚丁苯橡膠(SSBR)產(chǎn)品應用領域從鞋底、膠管等拓展至高性能綠色輪胎。在國內(nèi)合成橡膠產(chǎn)業(yè)與市場蕭條的情況下,獨石化溶聚丁苯橡膠裝置產(chǎn)銷兩旺,連續(xù)聚合生產(chǎn)線年產(chǎn)量首次達到4萬噸,較上年增長80%。

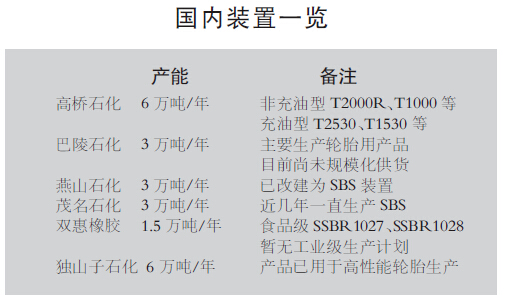

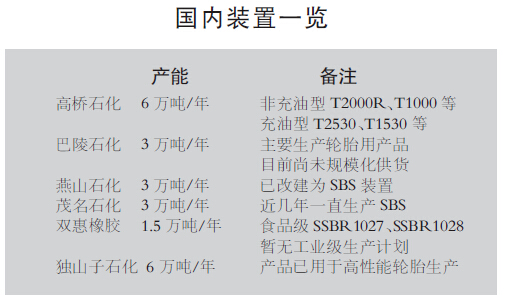

2009年,獨石化6萬噸/年溶聚丁苯橡膠連續(xù)裝置建成投產(chǎn),當年僅銷售了2000噸溶聚丁苯橡膠,且主要用于生產(chǎn)鞋底、膠管等產(chǎn)品,沒有一塊產(chǎn)品用在輪胎生產(chǎn)上。在國內(nèi)3套同類裝置轉(zhuǎn)產(chǎn)SBS彈性體的情況下,為了盡快扭轉(zhuǎn)國產(chǎn)溶聚丁苯橡膠的被動局面,石油化工研究院組織科研人員圍繞6萬噸/年溶聚丁苯連續(xù)生產(chǎn)裝置達產(chǎn)全銷展開了技術攻關。

針對獨石化1000#連續(xù)聚合裝置開工不足及輪胎廠家對特種牌號的需求,科研人員開發(fā)了抗?jié)窕约澳偷蜏匦阅軆?yōu)異的賽車胎專用料SSBR4035、耐低溫SSBR1550、高性能的高端轎車輪胎用星型雜臂集成橡膠SIBR4020等牌號,使中國石油SSBR合成技術由第二代提升到第三代,改進了獨石化溶聚丁苯橡膠的產(chǎn)品結(jié)構(gòu),為下游加工企業(yè)制備出具有世界先進水平的輪胎加工材料。

今年以來,石化院科研人員運用高性能綠色輪胎膠用分子結(jié)構(gòu)定向設計技術,通過丁二烯-1,2結(jié)構(gòu)調(diào)控等,實現(xiàn)不同安全等級、節(jié)能等級輪胎用膠的定向設計,開發(fā)出具有自主知識產(chǎn)權(quán)的雪地胎專用料SSBR1550,解決了通用型SSBR耐低溫性能差的技術難題,產(chǎn)品玻璃化溫度≤-45℃。

為了進一步開發(fā)和推廣溶聚丁苯橡膠的加工應用技術,石化院又牽頭與華北銷售和賽輪金宇輪胎聯(lián)合成立了中國石油合成橡膠新產(chǎn)品試驗基地。目前該試驗基地新增輪胎用戶5家,產(chǎn)品推廣和技術服務遍布全國近20家企業(yè),推動國產(chǎn)SSBR的市場占有率由不足10%提高到30%以上。

目前,石化院開發(fā)的3個新牌號溶聚丁苯橡膠中試產(chǎn)品已在賽輪金宇完成了新型高檔輪胎制備試驗,并通過歐盟的第三方測試。其中,應用SSBR4035輪胎的抗?jié)窕詢?yōu)異,達到歐盟標準的B級,說明SSBR4035特別適用于賽車胎;SSBR1550制備的輪胎滾動阻力由目前的F級提高到C級,集成橡膠SIBR制備輪胎的滾動阻力和抗?jié)窕跃_到B級。

鏈 接

突破輪胎“魔三角”的SSBR

溶聚丁苯橡膠具有抗?jié)窕院谩L動阻力低等特點,突破了輪胎“魔三角”(低滾動阻力、高耐磨性、高抗?jié)窕?,是高性能、綠色輪胎的首選用膠之一。輪胎標簽法的實施及國內(nèi)輪胎產(chǎn)業(yè)升級,為SSBR的快速發(fā)展提供了機遇,預計SSBR的需求量將快速增長。國外SSBR使用已經(jīng)成熟,高性能半鋼子午胎胎面膠已有80%使用SSBR。國內(nèi)SSBR品種單一、高端產(chǎn)品主要依賴進口,加之SSBR在高性能輪胎中的加工應用技術缺乏,國產(chǎn)SSBR至今沒有在國內(nèi)輪胎行業(yè)得到大規(guī)模應用。

根據(jù)國際合成橡膠生產(chǎn)者協(xié)會(IISRP)統(tǒng)計,2013年底全球SSBR的總生產(chǎn)能力已達到144.9萬噸,SSBR的生產(chǎn)商主要集中在美國、日本、德國和法國等發(fā)達國家,占整個SBR的36.5%~50%。隨著對輪胎環(huán)保、節(jié)能、安全的要求越來越高,未來幾年,世界SSBR的年均需求量將以超過10%的速度增長,到2015年,SSBR的總需求量預計將超過200萬噸,開發(fā)利用前景廣闊。

SSBR生產(chǎn)技術演進

第一代產(chǎn)品是Phillips和Firestone公司20世紀60年代開發(fā)的,產(chǎn)品的回彈性、耐磨性以及滯后損失性能均優(yōu)于乳聚丁苯,但加工性能及抗?jié)窕阅懿患选?/p>

第二代產(chǎn)品通過對分子鏈端改性、調(diào)整乙烯基含量和序列分布,改善了SSBR的綜合性能,滾動阻力明顯降低,抗?jié)窕阅芎湍湍バ燥@著提高,加工性能得到改善,具有代表性的是荷蘭Shell公司開發(fā)的全天候子午胎用改性SSBR。

第三代SSBR被視作一個廣義概念,其本質(zhì)是運用集成橡膠的理念,通過分子設計和鏈結(jié)構(gòu)的優(yōu)化組合,最大限度地提高橡膠的綜合性能。一是在大分子鏈中引入異戊二烯鏈段制成的苯乙烯-異戊二烯-丁二烯三元共聚橡膠(SIBR)、二是含有漸變式序列結(jié)構(gòu)分布的嵌段型SSBR。第三代產(chǎn)品同時滿足了輪胎胎面膠耐低溫、抗?jié)窕鞍踩阅艿囊蟆?/p>

轉(zhuǎn)自:橡膠技術網(wǎng),橡膠行業(yè)門戶網(wǎng)站!